Infos über Messverfahren

Härteprüfung:

Das UCI-VerfahrenDas Rückprallverfahren (Leeb)

Das Ultraschall-Rückstreu-Verfahren

Schichtprüfung:

Schichtdickenmessung mit dem Kalottenschliffverfahren (Calotest)Härteprüfung nach dem UCI-Verfahren

Einleitung

Das UCI-Verfahren (Ultrasonic Contact Impedance; genormt in ASTM A1038 und DIN 50159) wird seit Jahrzehnten erfolgreich zur Härteprüfung von Metallen eingesetzt. Durch die einfache, zuverlässige und ausgesprochen schnelle Anwendung findet das Verfahren immer weitere Verbreitung. War es früher noch ein Nischen-Verfahren, das lediglich dann zum Einsatz kam, wenn die stationären Prüfverfahren nach Rockwell, Brinell oder Vickers aufgrund der Bauteilgröße oder des Probenstandortes an ihre Grenzen stießen, ist es heute in vielen Fällen sogar von vornherein die bessere Wahl. Häufige Anwendungen sind Messungen an Pipelines, Schweißnähten und Zahnrädern sowie generell auf metallischen Oberflächen.Messprinzip

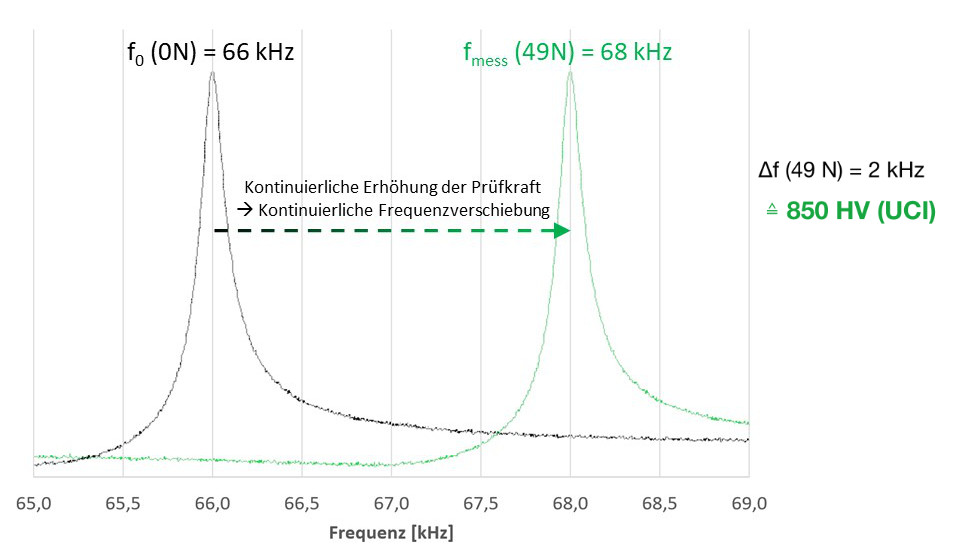

Das UCI-Verfahren ist dem weit verbreiteten Vickers-Verfahren nachempfunden. Im Unterschied dazu entfällt jedoch die optische Auswertung des Eindrucks unter dem Mikroskop, da der Härtewert direkt während des Eindringvorgangs bestimmt wird. Durch diese Vereinfachung lässt sich das UCI-Verfahren sehr leicht automatisieren und es erweist sich in unserer heutigen schnelllebigen Welt aufgrund der immensen Zeitersparnis und Flexibilität als besonders effizient und vielseitig.Ähnlich wie beim Vickers-Verfahren wird auch beim UCI-Verfahren ein Eindruck mit definierter Prüflast (3 – 98 N) in dem zu prüfenden Bauteil erzeugt. Als Eindringkörper wird ein Vickersdiamant mit exakt definierter Geometrie entsprechend DIN EN ISO 6507-2 verwendet, der sich am Ende eines Schwingstabes befindet. Der Schwingstab wird über Piezokristalle zu Longitudinalschwingungen angeregt, sodass dieser zunächst mit seiner Eigenresonanzfrequenz bei ca. 66 kHz schwingt (siehe Abbildung 1)

Abb. 1: Schwingung eines UCI-Stabes

Dringt der Schwingstab mit dem Vickersdiamant während der Prüflastaufbringung in die Probe ein, kommt es mit zunehmender Kraft bzw. Eindringtiefe zur Dämpfung der Schwingung und einer damit verbundenen Änderung der Resonanzfrequenz, die leicht gemessen werden kann. Diese Frequenzänderung hängt von der Größe der Kontaktfläche zwischen Diamant und Probe und somit auch direkt von der Härte ab (je weicher das Material, desto größer die Kontaktfläche bei gegebener Prüfkraft). Generell gilt:

| Härte = f(F, Δf) | |

| mit: | |

| F: | Prüflast |

| Δf: | Frequenzverschiebung |

Die Abläufe während des Messvorgangs sind in Abbildung 2 nochmals veranschaulicht. Zu Beginn schwingt das Resonanzsystem bei der ungedämpften Grundfrequenz f0 von 66 kHz. Während der Prüflastaufbringung verschiebt sich die kontinuierlich gemessene Frequenz aufgrund der immer größer werdenden Kontaktfläche. Ist die vorgegebene Prüflast (hier 49 N) erreicht, wird aus der entsprechenden Differenz zu f0 der Härtewert berechnet und ausgegeben. Bei den UCI-Härteprüfgeräten alphaDUR II und alphaDUR mini sowie beim Härtescanner UT 200 dauert die Frequenzmessung lediglich einige tausendstel Sekunden.

Abb. 2: Frequenzverschiebung während der UCI-Härteprüfung (schematisch)

Die Frequenzänderung ist jedoch nicht nur von der Härte, sondern auch vom E-Modul des Werkstoffs abhängig. Zur Berücksichtigung des E-Moduls werden die UCI-Sonden auf Härtevergleichsplatten (Referenzplatten aus Stahl mit unterschiedlicher Härte) kalibriert. Aus diesen gespeicherten Kalibrierwerten wird zusammen mit der bekannten Prüflast und der gemessenen Frequenzdifferenz die Härte berechnet. Innerhalb einer Werkstoffgruppe (z.B. Stahl mit 200 – 220 GPa) sind die Schwankungen des E-Moduls so gering, dass der Einfluss auf den Härtewert vernachlässigt werden kann. Sollen Werkstoffe mit stark abweichendem E-Modul geprüft werden, kann eine Werkstoffkalibrierung an einem Referenzteil des zu prüfenden Materials durchgeführt werden. Dazu werden zunächst stationäre Härtemessungen durchgeführt und der dabei ermittelte Härtewert in das alphaDUR mini, alphaDUR II oder UT200 mittels UCI-Messungen übertragen. Dadurch wird die o.g. Kalibrierkurve verschoben, sodass in der Folge präzise Messungen des „neuen“ Materials möglich sind.

Einsatzformen

Die vielfältigen Einsatzmöglichkeiten des UCI-Verfahrens haben dazu geführt, dass BAQ auf die verschiedenen Prüfaufgaben zugeschnittene Lösungsmöglichkeiten entwickelt hat. Das Spektrum reicht von der mobilen Prüfung mit den Prüfsonden über die automatisierte Messung in der Produktionslinie bis hin zu vollautomatischen Flächenmessungen.Mobile Härteprüfung

Ein mobiles Härteprüfsystem besteht aus einer Prüfsonde und den tragbaren Messgeräten alphaDUR mini oder alphaDUR II. Damit kann „im Feld“ direkt an den zu prüfenden Bauteilen die Härte gemessen werden. Die Messungen können aufgrund der Bauform der Prüfsonden auch an unzugänglichen Stellen durchgeführt werden und sind zudem richtungsunabhängig. Zur Durchführung einer Messung wird die Prüfsonde manuell positioniert und die Prüflast per Hand aufgebracht. Der Härtewert wird sofort auf dem Gerätedisplay angezeigt.

Abb. 3: mobile Härteprüfung mit dem alphaDUR mini

Neben Einzelmessungen können zur Erhöhung der Aussagefähigkeit auch Messreihen aufgenommen werden. Sämtliche Messwerte inkl. statistischer Auswertung werden direkt im Gerät angezeigt und können anschließend gespeichert, als Messprotokoll ausgedruckt oder auf einen PC übertragen werden. Des Weiteren können Ober- und Untergrenzen für die Härtewerte festgelegt werden, um unzulässige Abweichungen zu identifizieren. Messwerte außerhalb dieses Bereiches werden gekennzeichnet und zusätzlich ertönt ein akustisches Warnsignal.

Beide UCI-Härteprüfgeräte (alphaDUR mini und alphaDUR II) ermöglichen auch eine Umwertung der gemessenen Härtewerte in andere Härteskalen. Die Umwertung erfolgt direkt im Gerät und ist sowohl nach DIN EN ISO 18265 - Feb.2014 als auch nach ASTM E140 - 12b (2019) in Härteskalen wie Vickers, Brinell und Rockwell oder auch in die Zugfestigkeit möglich.

Beim UCI-Verfahren ist es im Allgemeinen sehr wichtig, die Prüfsonde senkrecht zur Bauteiloberfläche aufzusetzen. Eine nennenswerte Schiefstellung (laut DIN 50159 und ASTM A1038: > 5°) hat zur Folge, dass sich die Kontaktfläche zwischen Diamant und Probe ändert, was eine Änderung der Frequenzverschiebung und somit einen abweichenden Härtewert zur Folge haben kann. Um das senkrechte Aufsetzen der Prüfsonden insbesondere für ungeübte Anwender zu erleichtern, können neben dem Präzisionsmessstativ (vor allem für Labormessungen geeignet) auch die sog. Aufsetzhilfen zum Einsatz kommen, die sich auch für die mobile Prüfung bewährt haben. Die Aufsetzhilfen werden anstelle der Schutzhülse unten an die Sonden geschraubt und haben an die Bauteilgeometrie angepasste Vorsätze zur Prüfung ebener oder gekrümmter Oberflächen, wie z.B. Rohren. Die Prüflast wird auch bei der Verwendung einer Aufsetzhilfe weiterhin manuell aufgebracht.

Abb. 4a: UCI-Prüfung mit dem Präzisionsmessstativ

Abb. 4b: UCI-Prüfung mit einer Aufsetzhilfe

Automatisierte Härteprüfung in der Produktion

Neben dem Einsatz in der mobilen Härteprüfung kann das alphaDUR II SPS auch in Produktionslinien integriert werden, um beispielsweise eine vollautomatische 100%-Kontrolle der Bauteile zu gewährleisten. Aufgrund des außerordentlich schnellen Messvorgangs und sind auch Taktzeiten von wenigen Sekunden kein Problem.Bei diesen Anwendungen liegt das Augenmerk häufig auf einer gut/schlecht Unterscheidung. Im alphaDUR II SPS werden dazu Grenzen festgelegt, innerhalb derer die Härte des Bauteils liegen muss. Liegt der Härtewert eines Bauteils außerhalb dieses Bereichs, wird die Information an die SPS übertragen, sodass das entsprechende Bauteil sofort aussortiert werden kann. Eine Übertragung der exakten Härtewerte ist ebenfalls möglich.

Abb. 5: alphaDUR II SPS für die Produktionslinie

Vollautomatisierte Flächenprüfung

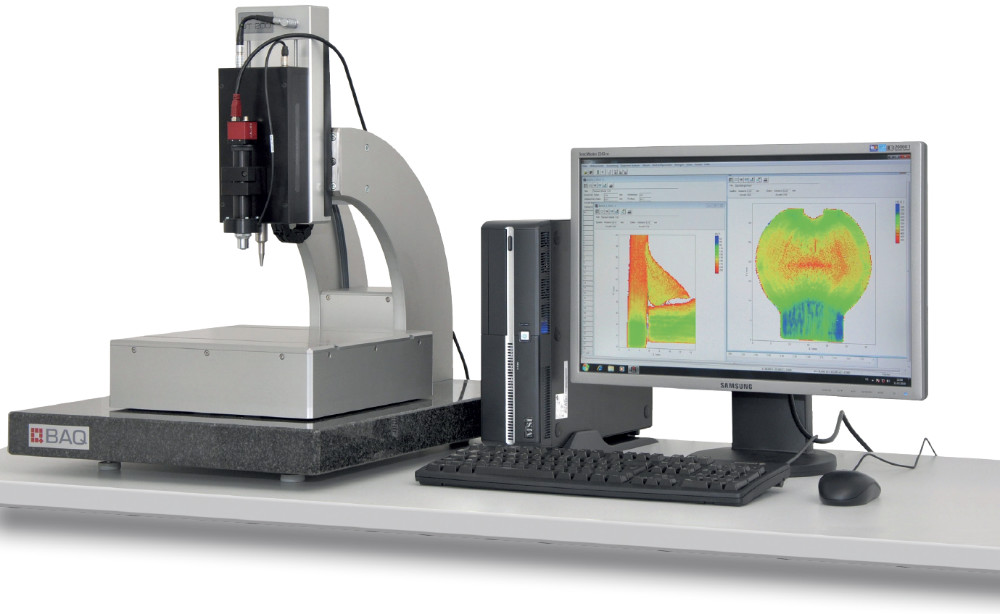

Neben den UCI-Prüfsonden, die sowohl zur mobilen als auch zur automatisierten Härteprüfung eingesetzt werden, hat BAQ den Härtescanner UT200 entwickelt, dessen Messprinzip ebenfalls auf dem UCI-Verfahren beruht. Die rechnergesteuerte Positionierung zusammen mit der motorischen Lastaufbringung ermöglicht vollautomatische Linien- oder Flächenmessungen sowie Messungen mehrerer Proben in einem Durchlauf. Durch die Schnelligkeit des UCI-Verfahrens können sogar einige 1000 Messpunkte innerhalb kurzer Zeit aufgenommen werden, was völlig neue Möglichkeiten in der Werkstoffprüfung ergibt. Die Zusammenfassung der Härtewerte in einer farbigen Grafik zeigt sehr anschaulich das Gefüge in einer Schweißnaht oder den Übergang vom Grundmaterial in den gehärteten Bereich.

Abb. 6: UCI-Flächenmessung mit dem UT200

Randbedingungen / Voraussetzungen

Wie andere Härteprüfverfahren unterliegt auch das UCI-Verfahren einigen Randbedingungen, die es bei der Anwendung zu berücksichtigen gilt. Neben einer gewissen Erfahrung des Anwenders im Umgang mit den Prüfsonden gibt es auch Anforderungen an die zu prüfende Probe, die beachtet werden müssen, um eine einwandfreie und zufriedenstellende UCI-Prüfung durchzuführen.Um die Einsatzfähigkeit der UCI-Härteprüfung sicherzustellen, kann es im Zweifelsfall sinnvoll sein, das alphaDUR mini oder alphaDUR II direkt am Bauteil zu erproben. Dazu besteht sowohl die Möglichkeit ein Leihgerät zu erhalten oder Testmessungen an Originalbauteilen im BAQ-Labor durchzuführen. Darüber hinaus sind auch Vorführungen direkt bei Ihnen vor Ort möglich. Durch das globale Vertriebsnetz von BAQ stehen hierzu weltweit geschulte Partner zur Verfügung.

Probendicke

Das vom Schwingstab erzeugte Ultraschallsignal wird zum Teil in die Probe übertragen, breitet sich in dieser aus und wird an Grenzflächen reflektiert. Damit es nicht zur Überlagerung dieser Reflexion mit dem eigentlichen Signal kommt, sollte die Wandstärke laut DIN 50159-1 mindestens 5 mm betragen.Wird diese Anforderung nicht erfüllt, besteht die Möglichkeit der Ankopplung. Dabei wird ein dünner Ölfilm zwischen Probe und einen massiven Körper gebracht, wodurch das Ultraschallsignal nicht reflektiert, sondern in den massiven Körper übertragen wird, sodass es zu keiner Überlagerung kommen kann. Als massiver Körper eignet sich beispielsweise die Grundplatte des Präzisionsmessstativs. Den gleichen Effekt wie durch das Ankoppeln kann auch durch das Einbetten der Probe erreicht werden, was insbesondere bei Flächenmessungen mit dem UT200 angewandt wird. Beide Methoden ermöglichen auch die Prüfung kleiner Bauteile.

Oberflächenrauheit

Wie bei sämtlichen Härteprüfverfahren gibt es auch beim UCI-Verfahren gewisse Anforderungen an die Oberfläche der Probe. Laut DIN 50159-1 bzw. ASTM A1038 gelten die folgenden Richtwerte für die maximale mittlere Rautiefe Ra:| Prüfkraft | Ramax in µm | |

| Nach DIN 50159 | Nach ASTM A 1038 | |

| 98 N | 1,0 | 15,0 |

| 50 N | 0,8 | 10,0 |

| 10 N | 0,5 | 05,0 |

| 03 N | - | 02,5 |

Hinweis: Im Gegensatz zum Vickers-Verfahren, bei dem die Diagonalen des Härteeindrucks ausgemessen werden, deren Eckpunkte sich bei rauen Oberflächen teilweise nicht exakt bestimmen lassen, geht beim UCI-Verfahren die gesamte Kontaktfläche in die Berechnung des Härtewerts ein. Dies hat eine mittelnde Wirkung, weshalb die Streuungen der Messwerte beim UCI-Verfahren deutlich geringer sind.

Zur Einhaltung der Vorgaben kann die Oberfläche entsprechend präpariert werden. Dabei ist es ausreichend die Messstelle partiell anzuschleifen, wobei die folgende Tabelle als Orientierungshilfe dient:

| Körnungsgrößen nach FEPA-Standard | 120 | 180 | 240 |

| Ra | ca. 1,2 µm | ca. 1,0 µm | ca. 0,6 µm |

Schichtdicke

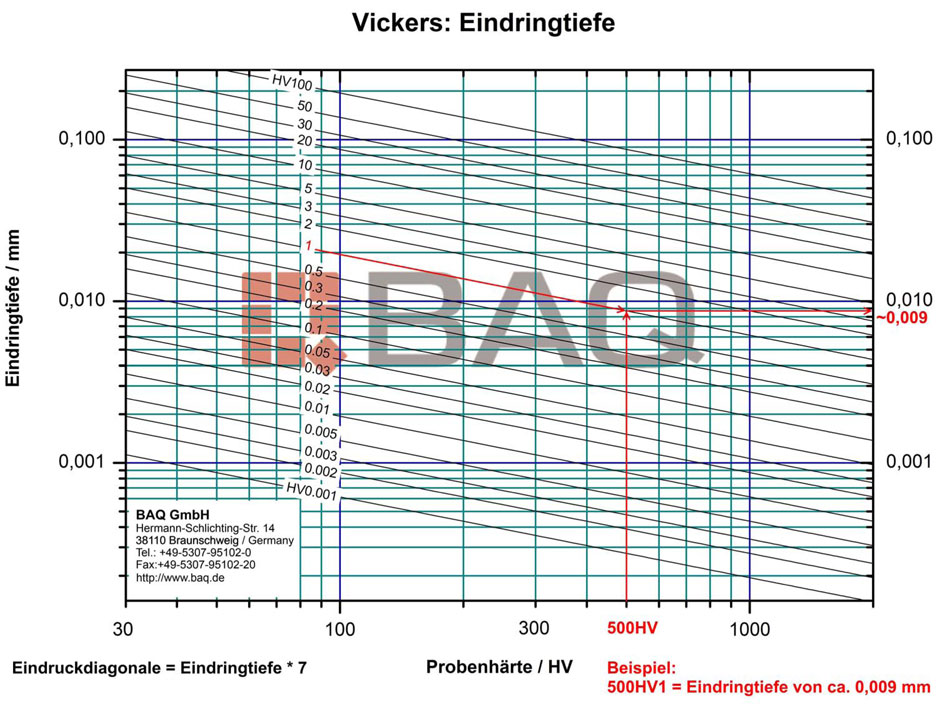

Mit dem UCI-Verfahren kann auch die Härte von Beschichtungen geprüft werden. Um einen Einfluss durch den Grundwerkstoff zu vermeiden, sollte die Eindringtiefe des Vickers-Diamanten maximal ein Zehntel der Schichtdicke betragen. Zur Orientierung kann das folgende Diagramm verwendet werden.

Abb. 7: Diagramm Eindringtiefe

Auswahl der Prüflast

Die UCI-Prüfsonden sind mit unterschiedlichen Prüflasten von 3 N (HV0,3) bis 98 N (HV10) erhältlich. Sämtliche Sonden sind für alle Härtebereiche geeignet und unterscheiden sich nur in der Handhabung. Die Auswahl der Prüflast hängt daher vor allem von der Oberflächenrauheit der Probe ab. Prinzipiell gilt:Je größer die Oberflächenrauheit der Probe, desto größer die Prüflast der Sonde

Eine Orientierungshilfe zur Auswahl der richtigen Prüfsonde liefern die in der DIN 50159-1 beispielhaften Anwendungsfälle:

| Prüfkraft | Typische Anwendungen |

| 98 N | Kleine Schmiedeteile, Schweißnahtprüfung, Prüfung der Wärmeeinflusszone |

| 49 N | Induktions- bzw. einsatzgehärtete Maschinenteile, z. B. Nockenwellen, Turbinen, Schweißnähte, Prüfung der Wärmeeinflusszone |

| 10 N | Ionennitrierte Prägewerkzeuge und Matrizen, Formen, Pressen |

| 03 N | Schichten, z. B. Kupfer- und Chromschichten auf Stahlzylindern (t ≥ 0,040 mm), Kupfertiefdruckzylinder, Beschichtungen, gehärtete Schichten (t ≥ 0,020 mm) |

Vorteile des UCI-Verfahrens

Mobile Prüfung:Messungen direkt am Bauteil Richtungsunabhängigkeit:

Messung in beliebiger Orientierung Schnell:

keine optische Auswertung des Eindrucks erforderlich Verbesserte Genauigkeit und Reproduzierbarkeit:

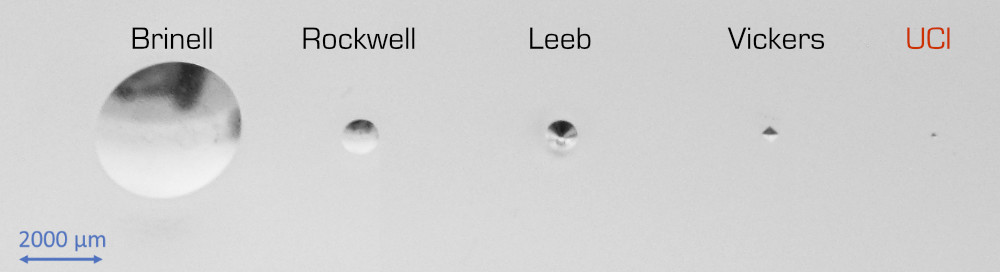

der Härtewert wird aus der gesamten Kontaktfläche und Reproduzierbarkeit berechnet und nicht nur aus den Diagonalen, hierdurch bessere Zuverlässigkeit bei asymmetrischen Eindrücken Quasi zerstörungsfrei:

Eindrücke kaum sichtbar (vgl. Abbildung 8) Leichte Automatisierbarkeit:

einfache Integration in Produktionslinie Kompaktes Messgerät:

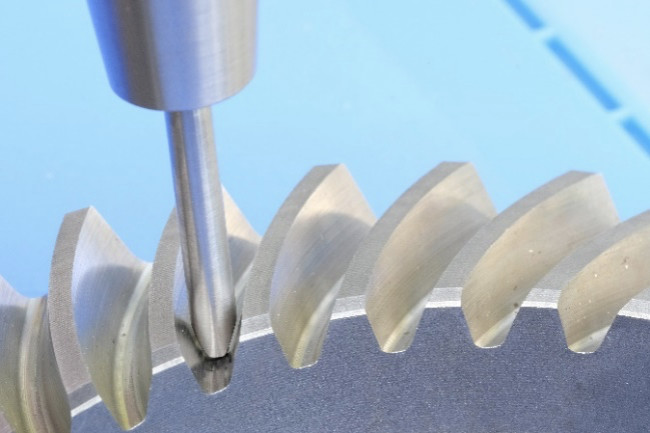

Messung an unzugänglichen Stellen, schwierigen Bauteilgeometrien und engen Platzverhältnissen (vgl. Abbildung 9)

Abb. 8: Vergleich der Eindruckgrößen unterschiedlicher Härteprüfverfahren: Brinell HBW 10/3000; Rockwell HRC; Leeb HLD; Vickers HV10; UCI HV1

Abb. 9: Messung am Zahngrund

Anwendungsgebiete

QualitätssicherungWareneingangskontrolle

Produktionskontrolle

Gut/Schlecht – Unterscheidung

Verwechslungsprüfung

Schweißnahtprüfung

Einhärtetiefe/Härte-Tiefen-Profil

Gehärtete und ungehärtete Teile

Beschichtungen

Komplexe Probengeometrien

Flächenscans und Linienmessunge

Normen

DIN 50159-1,2ASTM A 1038

ASTM E 140-13 (Umwertungen)

EN ISO 18265 (Umwertungen)

Download des Artikels als PDF

Download des Diagramms Eindringtiefe

Härteprüfung – das Rückprallverfahren (Leeb)

Das Rückprallverfahren ist ein dynamisches Härtemessverfahren. Das tragbare Härteprüfgerät dynaROCK II funktioniert nach diesem Prinzip.Über Federkraft wird ein Schlagkörper (Hartmetallkugel, bei Sonderanwendungen auch Diamantspitze) auf die Werkstückoberfläche geschleudert.

Die Messgröße ist der Geschwindigkeitsverlust zwischen Auf- und Rückprall des Eindringkörpers. Der Geschwindigkeitsverlust steht nach einer Kalibrierung und unter Berücksichtigung der Einflüsse der Masse und Oberflächenbeschaffenheit des Prüflings in direktem Zusammenhang mit der Härte.

Weitere Informationen Informationen zum Leeb- (Rückprall) Härteprüfung: Anforderungen an die Probe (Masse, Wandstärke, Rauheit), Auswahl von geeigneten Schlaggeräten, Messgenauigkeit (PDF-Download)

Das Ultraschall-Rückstreu-Verfahren

Für die Messung der Einhärtetiefe wärmebehandelter Teile ist das Ultraschall-Rückstreu-Verfahren am besten geeignet. Dabei werden Unterschiede in der Kornstruktur zwischen Rand- und Kerngefüge ausgenutzt. Während das gehärtete Gefüge eine sehr feinkörnige Martensitstruktur aufweist, ist im Kerngefüge je nach Vorbehandlung ein gröberes Gefüge vorhanden. Das bedeutet, dass am Übergang zum Kerngefüge infolge der gröberen Kornstruktur eine erhöhte Schallstreuung auftritt.Es wird mit kurzen Schwingungsimpulsen gearbeitet, deren Frequenz bei 20 MHz liegt, damit bei den vorliegenden Gefügen die Streuung für die Messung ausreicht. Die Schallimpulse werden von der Messelektronik erzeugt und von einem Prüfkopf abgestrahlt. Die zurückgestreute Schallintensität wird vom gleichen Prüfkopf aufgefangen und von der Elektronik ausgewertet.

Damit die Schallwellen in das zu untersuchende Werkstück eindringen können, ist zwischen Prüfkopf und Werkstück ein Medium erforderlich, das die Ultraschallimpulse transportieren kann. Luft ist dafür nicht geeignet. Deshalb werden die Teile im Wasserbad gemessen, dem gegebenenfalls ein Korrosionsschutzmittel zugesetzt ist.

Die Schallwellen breiten sich im Wasser als Longitudinalwellen aus. Treffen sie unter einem bestimmten Winkel auf die Werkstückoberfläche, werden sie in Transversalwellen umgewandelt, die sich in Stahl ausbreiten können.

An der Oberfläche des Werkstückes wird ein Teil der Schallintensität reflektiert und trifft wieder auf den Prüfkopf. Die Dauer des abgestrahlten Sendeimpulses ist wesentlich kürzer als die Laufzeit des Signales vom Prüfkopf zur Oberfläche und zurück. Deshalb finden keine Überlagerungen zwischen abgestrahltem und empfangenem Signal statt.

Die eingedrungenen Schallwellen pflanzen sich in der gehärteten Randschicht relativ ungehindert fort, so dass aus diesem Bereich kaum Schallwellen zurückgestreut werden und auf den Prüfkopf gelangen.

Erst an der Grenze zum Grundwerkstoff steigt die Rückstreuung plötzlich stark an. Das Schallsignal wird zum Teil wieder in Richtung des Prüfkopfes reflektiert. An der Oberfläche werden die Transversalwellen wieder in Longitudinalwellen zurückverwandelt, die sich im Wasser ausbreiten und schließlich auf den Prüfkopf gelangen.

Von der Messelektronik wird das Empfangssignal des Prüfkopfes nach dem Sendeimpuls ständig aufgezeichnet. Der Signalverlauf enthält zunächst das starke Oberflächenecho, dann ein Minimum und anschließend einen mehr oder weniger steilen Anstieg der von der Reflexion am Übergang von der Randschicht zum Kernmaterial stammt.

Zur Messung der Einhärtetiefe muss der Abstand zwischen Oberfläche und Grenzschicht in Millimetern aus dem Signalverlauf bestimmt werden. Die Laufzeit des Schalls zwischen Oberfläche und Grenzschicht kann aus der Messkurve ermittelt werden. Hier wird die Zeit zwischen dem Maximum des Oberflächenechos und dem ersten Anstieg des Signals nach dem Minimum zur Auswertung verwendet. Mit der bekannten Schallgeschwindigkeit in Stahl kann damit die Laufstrecke in Millimetern berechnet werden.

Schichtdickenmessung mit dem Kalottenschleifverfahren

(Calotest)

Messprinzip:

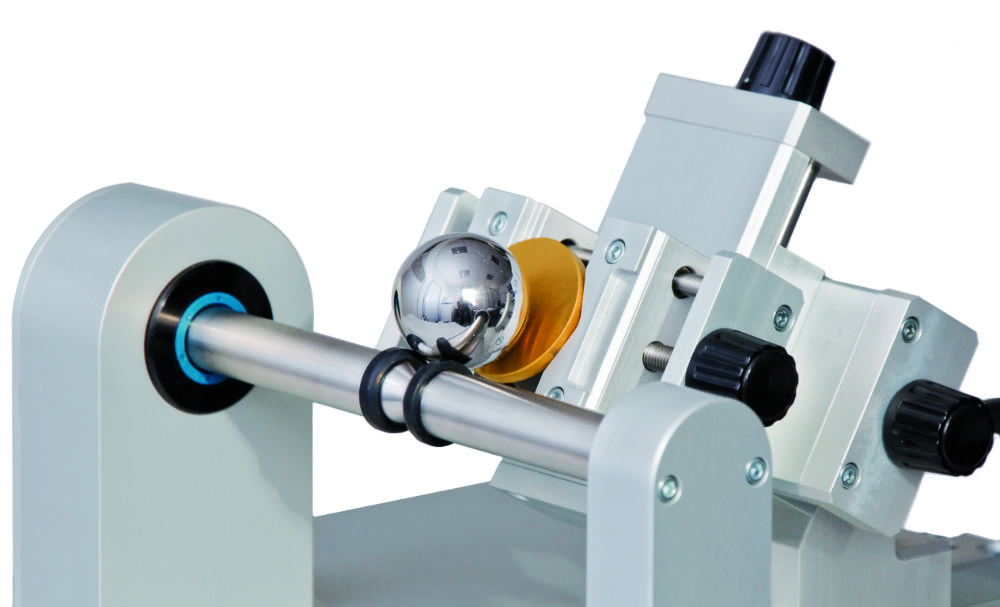

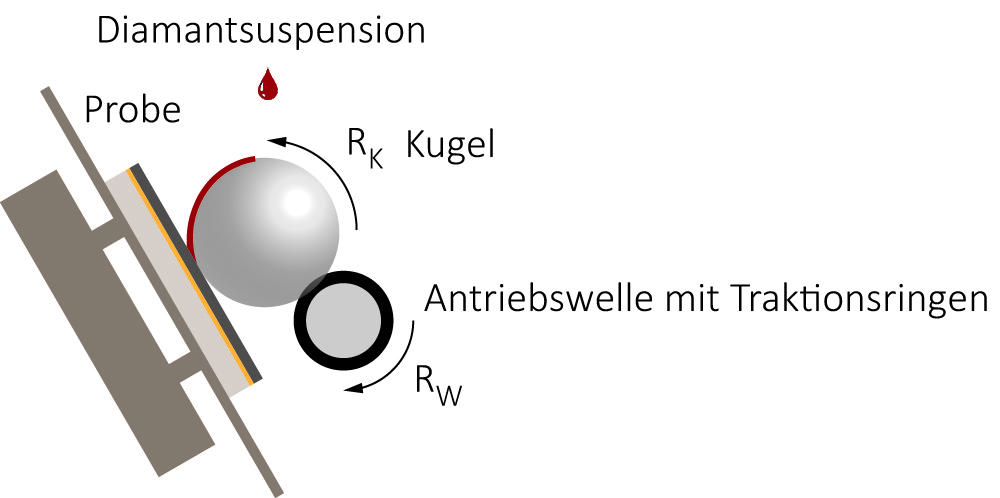

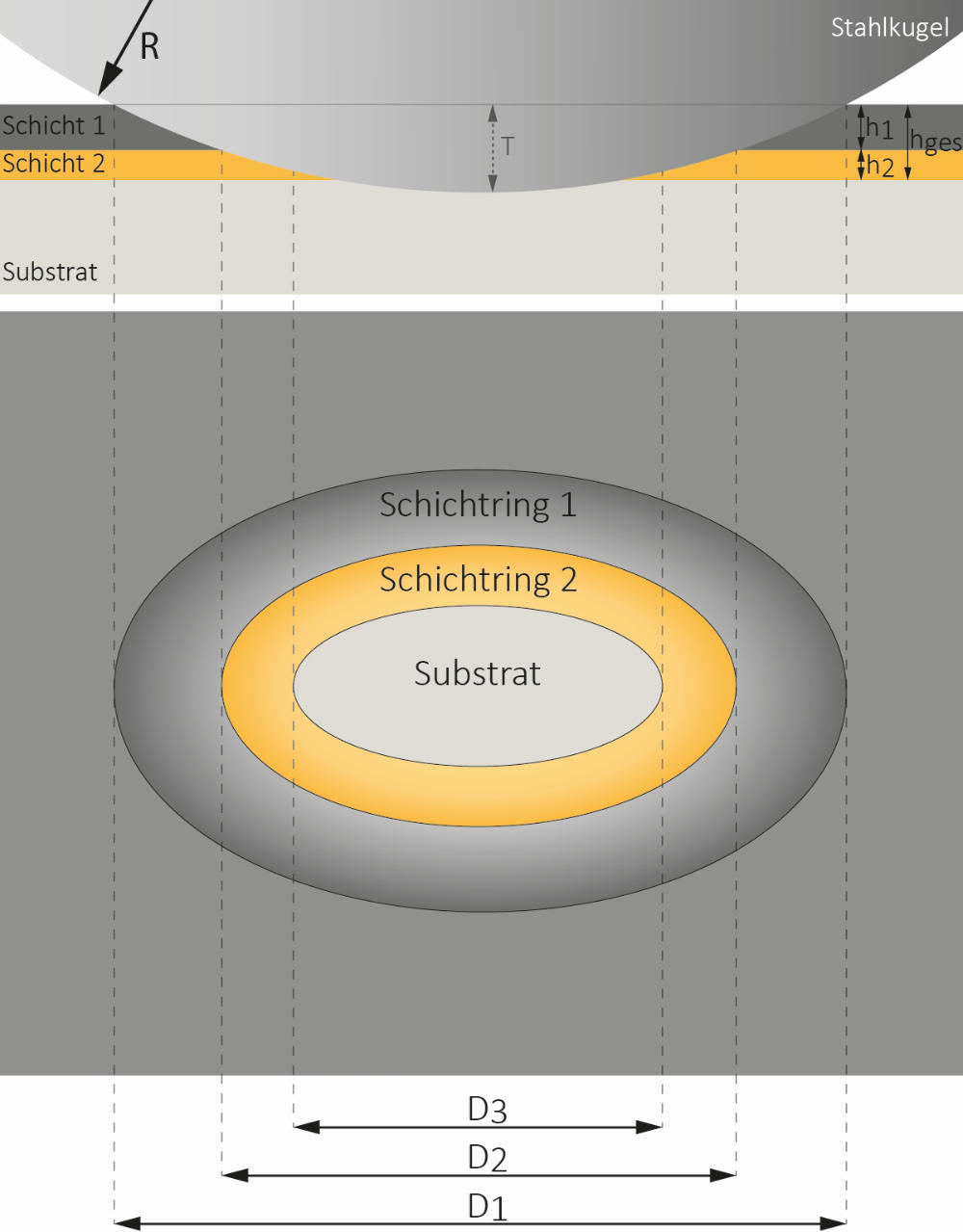

Mit den Schichtdickenmessgeräten der kaloMAX-Familie wird die Schichtdicke per Kalottenschleifverfahren gemessen. Eine lose zwischen Antriebswelle und Probe aufliegende gehärtete Stahlkugel mit exakt definiertem Durchmesser wird durch die motorisch angetriebene Welle in Rotation versetzt (vgl. Prinzipskizze).

Abb. 1a: kaloMAX II

Abb. 1b: das Messprinzip Kalottenschliff

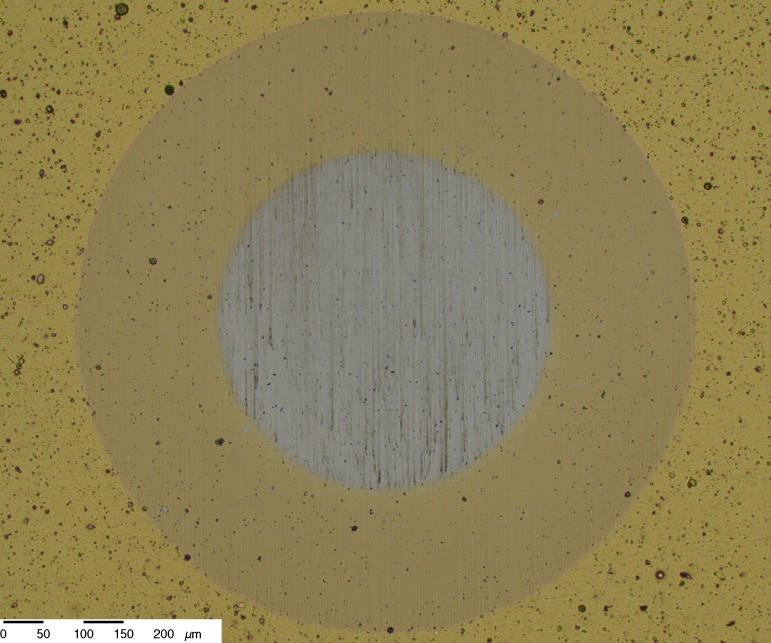

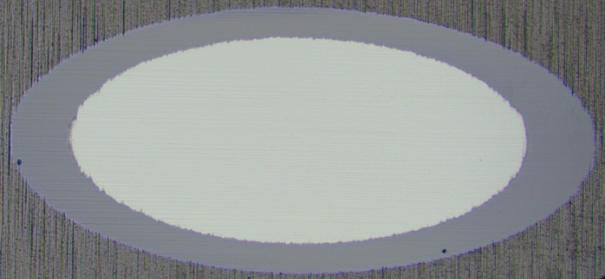

Die Kugel dient dabei als Träger für ein Abrasivmittel (Diamantsuspension, Diamantpaste o.ä.). Dadurch wird eine Vertiefung in die Probe geschliffen – die sogenannte Kalotte. Die Schleifdauer beträgt je nach Schichttyp (Dicke und Verschleißfestigkeit) wenige Sekunden bis einige Minuten. Wird das Schichtsystem der eingespannten Probe durchgeschliffen (Schlifftiefe > Schichtdicke), ist jede einzelne Schicht unter dem Mikroskop als konzentrischer Ring (ebene Probe) bzw. Ellipse (zylindrische Probe) zu erkennen.

Abb. 2a: Kalotte auf ebener Probe

Abb. 2b: Kalotte auf zylindrischer Probe

Mit dem Kalottenschleifverfahren lassen sich sowohl Einzel- als auch Mehrlagenschichten analysieren. Da der Durchmesser der gehärteten Stahlkugel sehr groß im Vergleich zu den Schichtdicken ist, wird das Schichtsystem unter einem sehr flachen Winkel angeschliffen, wodurch die Schicht gewissermaßen verbreitert wird (der Durchmesser der einzelnen Ringe ist typischerweise ca. um den Faktor 200 größer als die Schichtdicke).

Dies ist neben der enormen Zeitersparnis ein wesentlicher Vorteil des Kalottenschleifverfahrens z.B. gegenüber dem Querschliff, da die Genauigkeit der Messung durch die "Schichtverbreiterung" erheblich verbessert wird und die Auswertung mit einem normalen Auflichtmikroskop erfolgen kann.

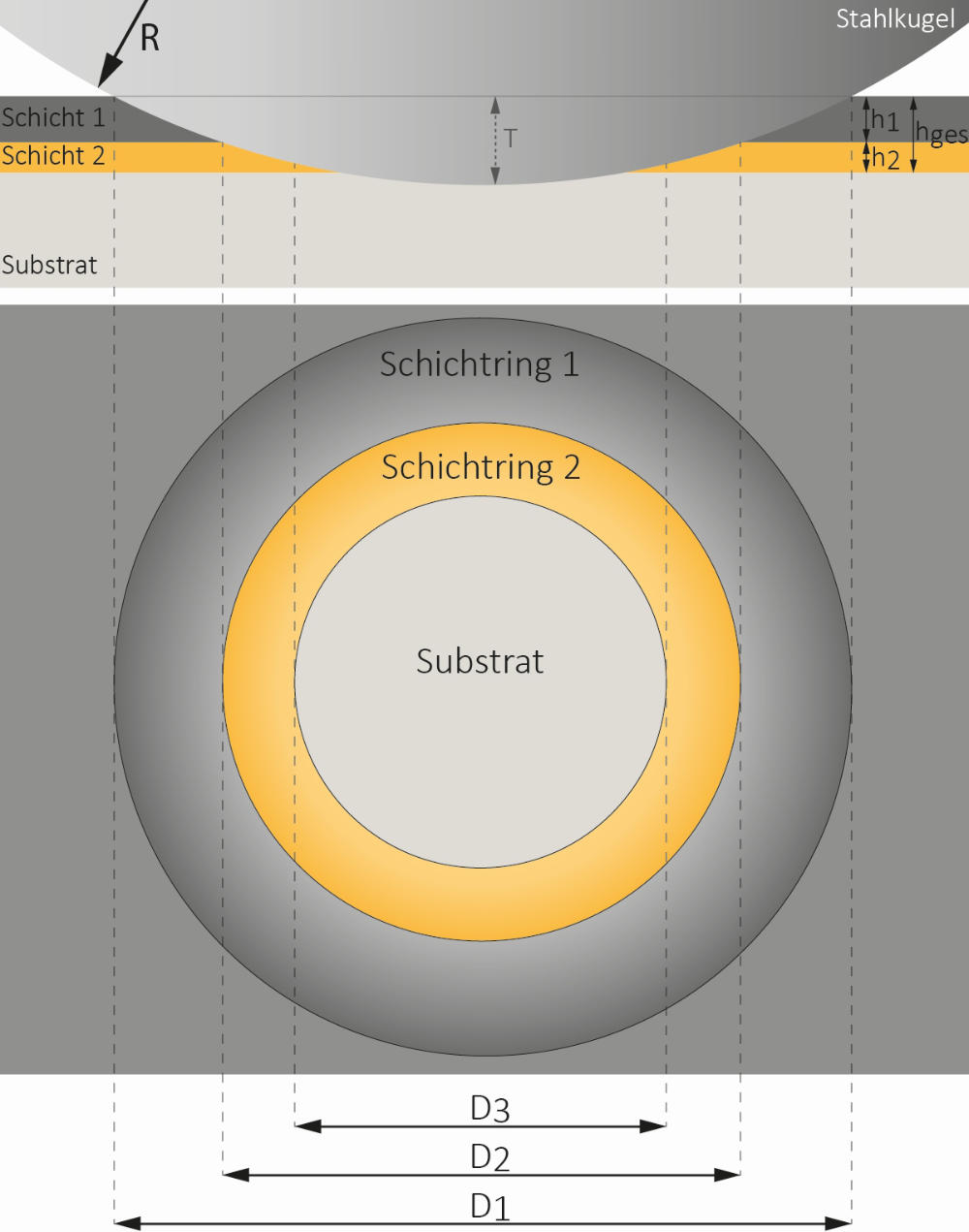

Die Abbildungen 3a und 3b verdeutlichen das Prinzip des Verfahrens anhand eines Zweischichtsystems.

Abb. 3a: Schichtdickenbestimmung auf ebener Probe

Abb. 3b: Schichtdickenbestimmung auf zylindrischer Probe

Da der Durchmesser der Stahlkugel sehr genau bekannt ist, können sämtliche Schichtdicken durch einen einfachen geometrischen Zusammenhang berechnet werden. Dazu müssen lediglich die Durchmesser (ebene Probe) bzw. die langen Diagonalen (zylindrische Probe) bestimmt werden. Anschließend können alle vorhandenen Schichtdicken entsprechend folgender Formel berechnet werden:

D: äußerer Durchmesser (eben) bzw. äußere Diagonale (zylindrisch)

d: innerer Durchmesser (eben) bzw. innere Diagonale (zylindrisch)

R: Kugelradius (i.d.R. 15 mm)

h: Schichtdicke

T: Schlifftiefe

Betrachtung der Messgenauigkeit des Kalottenschleifverfahrens

Grundvoraussetzung für eine bestmögliche Messgenauigkeit ist zunächst ein optimaler Rundlauf der Kugel während des Schleifprozesses. Höhenschlag oder seitliche Bewegungen der Kugel würden die Größe der Kalotte und somit auch die Messergebnisse verfälschen. Aus diesem Grund werden bei BAQ sog. Traktionsringe als Kontaktfläche für die Kugel verwendet. Diese werden im fertig montierten Zustand während der Rotation bei hoher Drehzahl mit einer speziellen Vorrichtung angeschliffen. Im Vergleich zu einer reinen Stahlwelle werden dadurch sowohl Höhenschlag als auch die seitliche Bewegung der Kugel auf ein Minimum reduziert, sodass dieser Einfluss auf das Messergebnis vernachlässigbar ist.Des Weiteren hängt die Messgenauigkeit davon ab, mit welcher Genauigkeit die Durchmesser D und d bestimmt werden können (siehe Gleichung 1). Wie folgende Abbildung zeigt, hat vor allem die Oberflächenrauheit der Probe einen wesentlichen Einfluss darauf, mit welcher Genauigkeit D und d durch den Anwender festgelegt werden können.

Abb. 4: Einfluss der Oberflächenrauheit

Wie bei allen Messverfahren zur Schichtdickenmessung gilt auch für den Kalottenschliff: je geringer die Oberflächenrauheit der Probe, desto besser die Messgenauigkeit. Der Vorteil des Kalottenschleifverfahrens gegenüber anderen Verfahren besteht jedoch darin, dass der Anwender direkt sieht, wie das Messergebnis zustande kommt und dieses somit sehr gut beurteilen kann. Laut DIN EN ISO 26423 sollte die Oberflächenrauheit der Schicht und/oder des Substrates 20% der Schichtdicke nicht überschreiten.

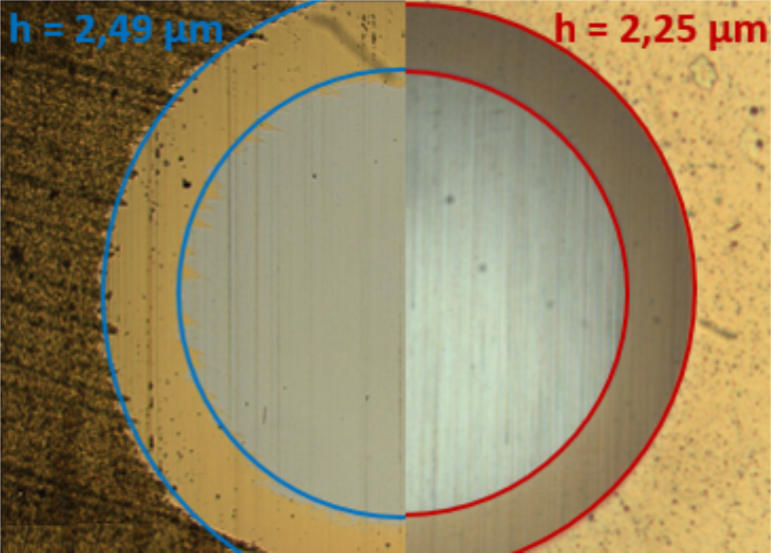

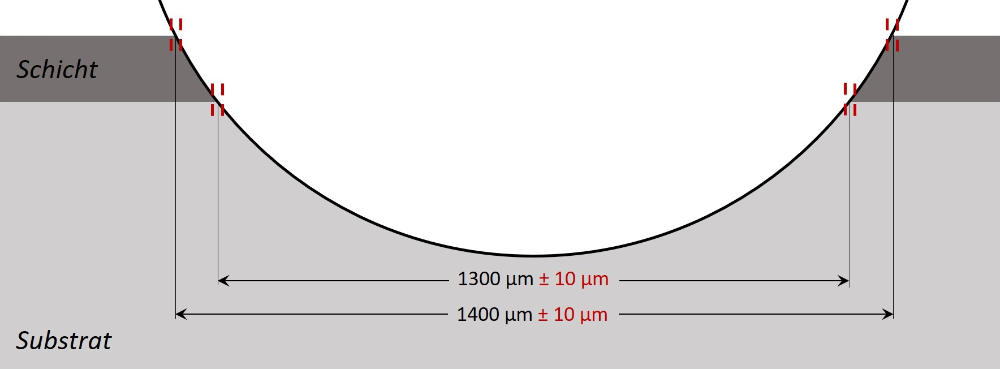

Bei für diese Anwendung typischen Oberflächenrauheiten liegt die Genauigkeit bei der Festlegung der Durchmesser bei ca. ± 10 µm. Neben dem sorgsamen Ausmessen dieser Durchmesser spielt für die Messgenauigkeit auch die Schlifftiefe eine entscheidende Rolle. Dies wird anhand des folgenden Beispiels deutlich, für das folgende Annahmen getroffen werden:

| Annahme 1: | Die Durchmesser D und d können vom Anwender unabhängig von der Schlifftiefe mit einer Genauigkeit von ± 10 µm bestimmt werden. |

| Annahme 2: | Die tatsächliche Schichtdicke beträgt 2,25 µm |

Fall 1: Schlifftiefe zu groß

Die Kalotte wird so tief geschliffen, dass die entsprechenden Durchmesser D = 1400 µm bzw. d = 1300 µm betragen. Die tatsächliche Schichtdicke beträgt demnach:

(vgl. Annahme 2)

Abb. 5: zu große Schlifftiefe

Da die Durchmesser D bzw. d entsprechend Annahme 1 mit einer Genauigkeit von ± 10 µm bestimmt werden können, kann die durch den Anwender gemessene Schichtdicke jedoch innerhalb folgender Grenzen liegen:

Minimalwert:

Maximalwert:

Die Messgenauigkeit liegt in diesem Fall bei ± 0,45 µm

Fall 2: optimierte Schlifftiefe

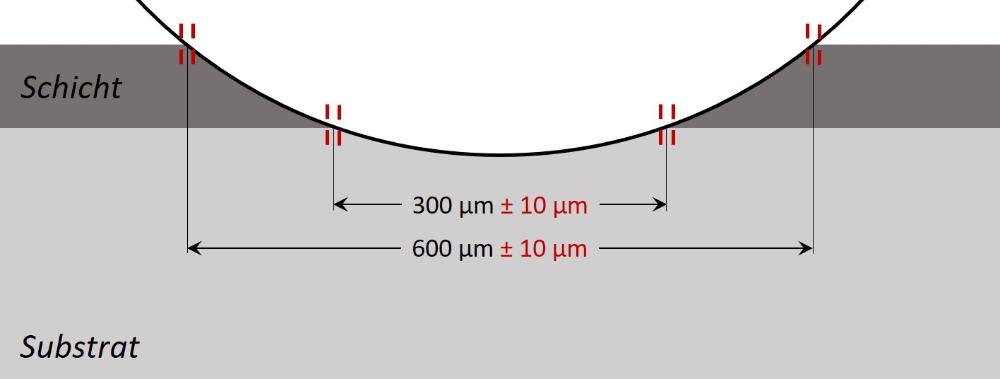

Die Kalotte wird so tief geschliffen, dass der äußere Durchmesser D doppelt so groß wie der innere Durchmesser d ist. Bei einer Schichtdicke von 2,25 µm beträgt D = 600 µm bzw. d = 300 µm:

(vgl. Annahme 2)

Abb. 6: optimierte Schlifftiefe

Da die Durchmesser D bzw. d entsprechend Annahme 1 mit einer Genauigkeit von ± 10 µm bestimmt werden können, kann die durch den Anwender gemessene Schichtdicke theoretisch innerhalb folgender Grenzen liegen:

Minimalwert:

Maximalwert:

Die Messgenauigkeit liegt in diesem Fall bei ± 0,15 µm. Allein durch die Reduzierung der Schlifftiefe wurde die Messgenauigkeit um Faktor 3 verbessert.

Wir empfehlen daher, die Schlifftiefe stets so zu wählen, dass D ≈ 2 * d

Vorteile:

| Sehr einfach | kein Fachpersonal erforderlich |

| Schnell | keine Probenpräparation erforderlich; Messergebnisse liegen nach wenigen Minuten vor |

| Vielseitig | Messung von Ein- und Mehrschichtsystemen |

| Hohe Genauigkeit | "Schichtverbreiterung" |

| Werkstoffunabhängig | prinzipiell für alle Substrat/Beschichtungs- Kombinationen geeignet |

| Geometrieunabhängig | Ergebnis unabhängig von Probenform (eben, zylindrisch, kugelförmig und ellipsoidal) |

| Nachvollziehbarkeit | durch direkte Messung sieht der Benutzer, wie das Ergebnis zustande kommt |

Anwendungsgebiete:

- PVD-Schichten

- CVD-Schichten

- Metallschichten

- Galvanische Beschichtungen

- Chemische Beschichtungen

- Polymerschichten

- Lackschichten (ausgehärtet)

- Dekorschichten

- Oxidschichten

- Uvm.

Normen:

- DIN EN ISO 26423

- DIN EN ISO 1071-2 (zurückgezogen)

- VDI 3198 (zurückgezogen)